世間の波に乗り、私もキーボードの自作をはじめました✌

選んだキーボードは、左右分離型 Ergodoxインスパイア系の redox keyboard です。

MITライセンスで公開されているため、柔軟に弄れそうで良いなと思いこちらにしました。

(いずれフォークしてバツイチ・キーボードを作ろうという目論見もあり、、、)

このキーボードを作成する上で、何が一番大変だったかというと、 とにかく、

ケース作成

です。

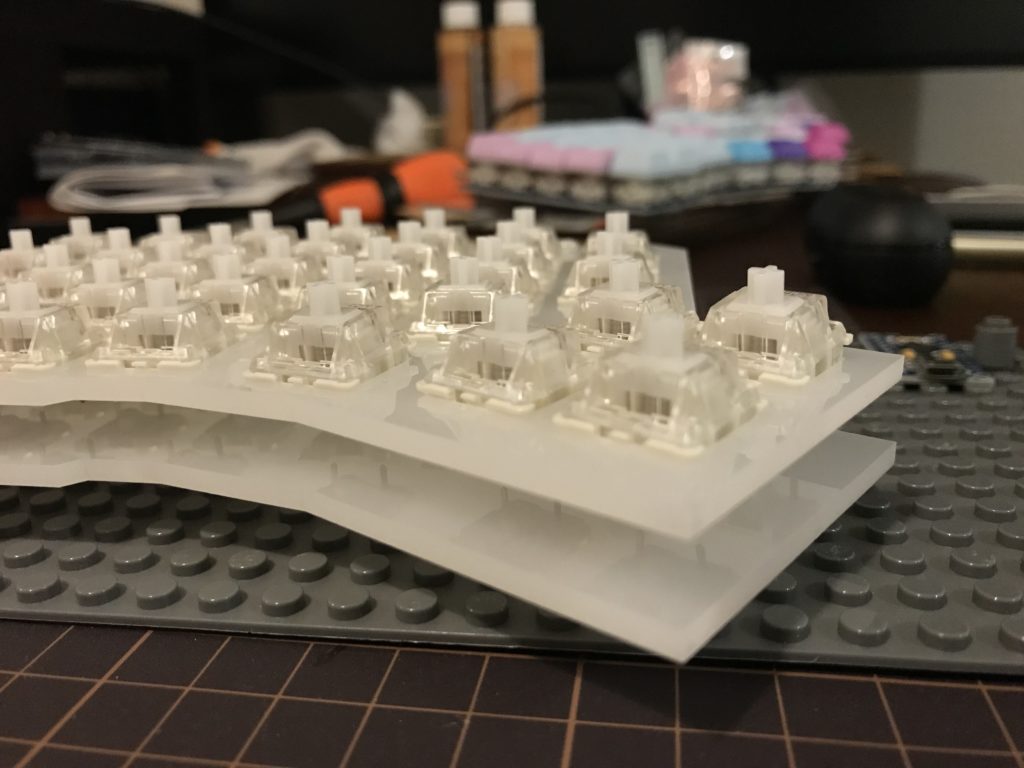

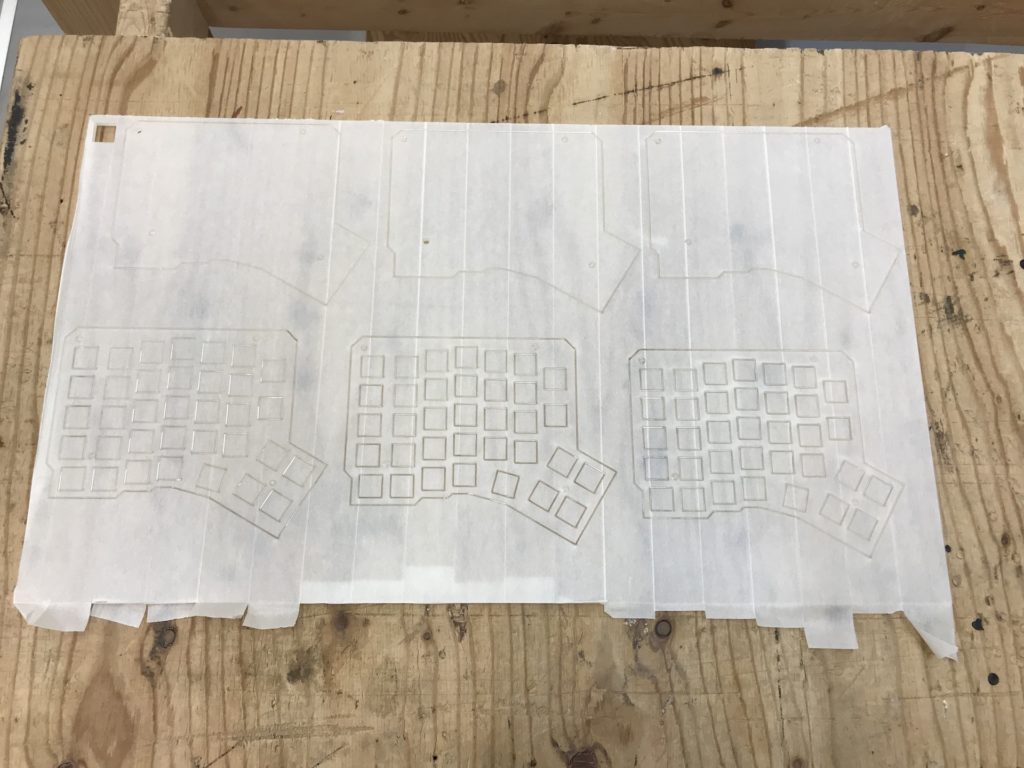

ようやく完成したケース↑です。

アクリサンデー 乳白色 3mmを切り出しました。

たかがこれしきと思われるかもしれませんが、私がレーザーカッターを舐めていたこともあり、ここまで数回の試行がありました。

(業者に発注した方が数倍楽安だった説があります…)

実を言うと…

redox keyboard のケースは FalbaTech というサイトで購入することができます。

https://falba.tech/custom-redox/

しかし、一番安い PCV ケースでも €45 するのです。更に送料もかかります。

これをケチって自作することしたわけです。

ありがたいことに、 redox keyboard のリポジトリにはケースの設計図が公開されています。

https://github.com/mattdibi/redox-keyboard/tree/master/redox/case

この中には3DモデルのSTLと、2次元パスのDXF, SVGが入っています。

よって当初は3Dプリンタを使ってケースを出力するつもりでした。

しかし、会社の3Dプリンタで試行錯誤している内に年末年始に差し掛かってしまったので、急遽アクリル板をカットしてケースを作ることしました。

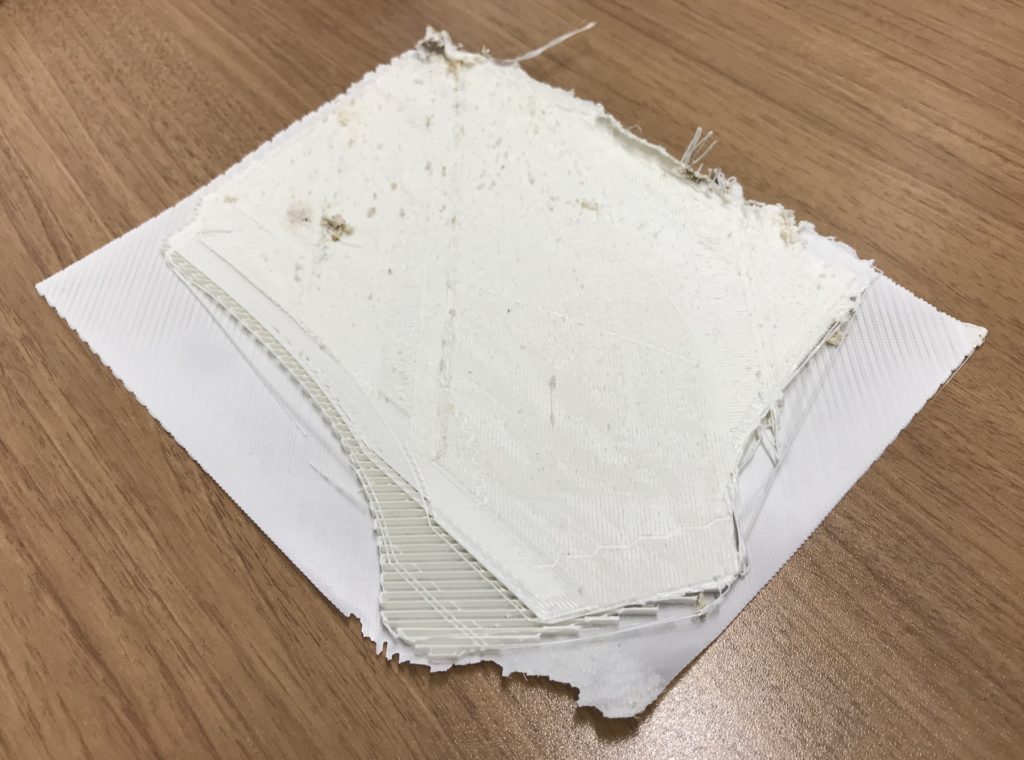

その時の失敗作がこれです😅

ラフトが何とか印刷されているレベルです… デバッグが必要ですね💦

切削用パス

アクリル板をレーザーカッターでカットするには2次元パス情報が必要です。

リポジトリの redox_rev1-brd.svg を開いてみると、 キーボード・ケースのトップが型どられています。

パスのサイズはもPCBのサイズと一致していました。

このファイルから キー・スイッチ用パスを削除すればボトム部分が作れそうなので、 inkspace で加工して ボトム用パスを作成しました。

2次元パスの準備は割と簡単にできたので、さっそくアクリル板をカットしに行きます。

カインズ工房

年末に初心者が講習なしでいきなり使えるレーザーカッターなんてそうそう無いだろうと思っていたのですが、意外と近場にありました。

カインズ工房 です。

私の行った店舗には trotec speedy 300 が置いてありました。

特に予約もしていなかったのですが、店舗でアクリル板を買い、レーザーカッターを使いたいと申し出ると、時間を押さえてくれました。

利用申込書に名前を記入すると、使い方マニュアルを貸してくれて利用スタートです。

レーザーカッターとの戦い #1

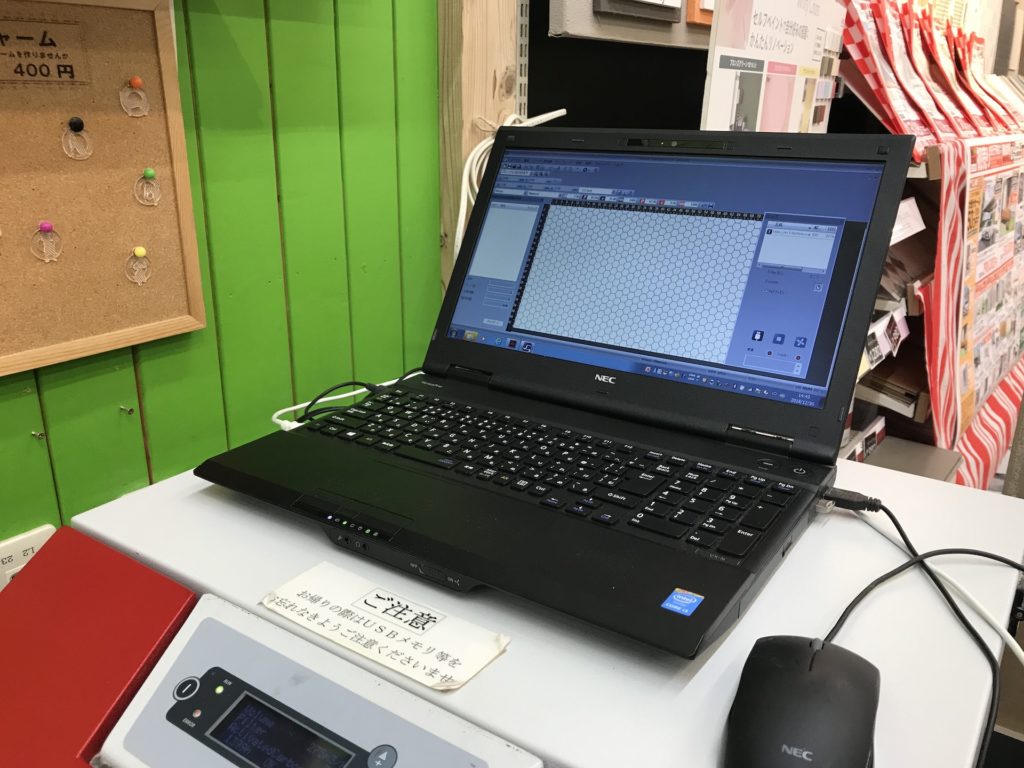

レーザーカッターに接続されているwindows機のイラレで、準備してきたケース用パスを開きます。

ホームページには .ai ファイルを持ってくるように書いてあったのですが、イラレで開ければ良いので .svg でも .eps でも良さそうです。

使い方マニュアルに従ってパスの色を変更したり、レーザーの加工パラメータを設定したりします。

イラレ上のスウォッチ・パス色がレーザーの「加工の仕方」に相当してきます。

レーザーの加工パラメータの設定は、trotecアプリケーション上の「材料データベース」で設定を行います。

この日一番の失敗ポイントは、ここのパラメータ値を「標準」設定のままにしてしまったことです😱

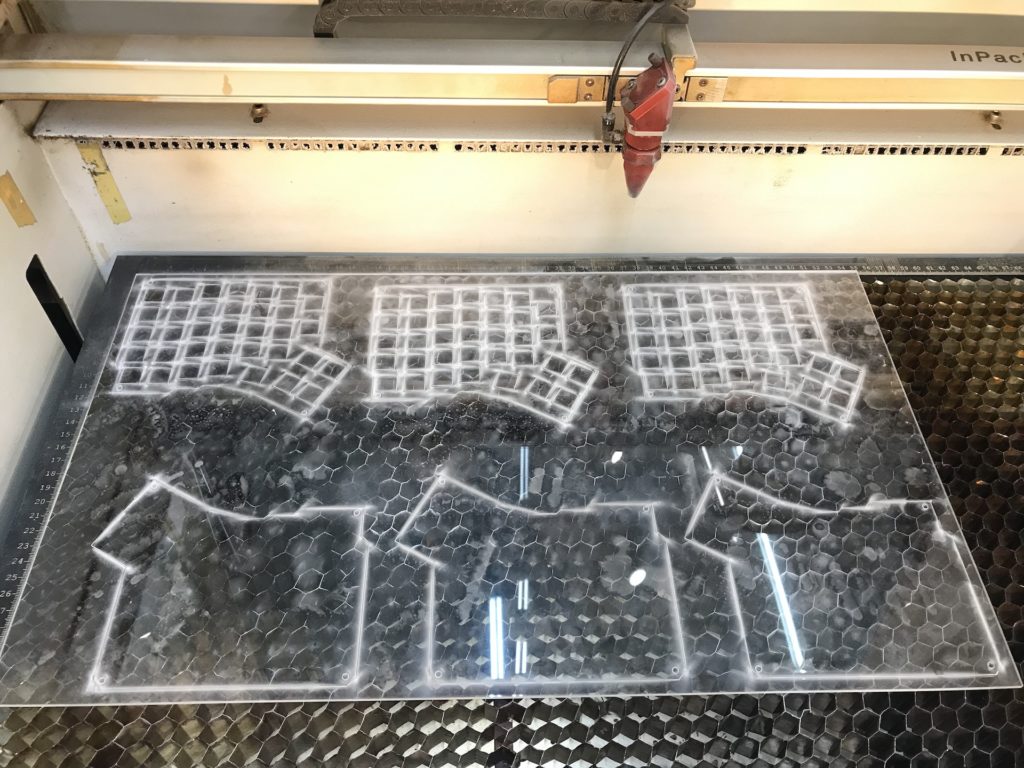

材料をセットして位置合わせを行い、PCからジョブを開始すると、切削がはじまります。

材料ですが、せっかくのマイ・キーボードなので、傷がつきにくいハードコート加工された高級アクリル板を買いました。

アクリサンデーMR板です。

これがかえって仇となるのです。

出来上がりが、これ↑です。

何だか曇っていて汚いですが、ケースの形にはなっています。

しかし、これ、切削が下まで貫通していないんです。

貫通していなければ使い物になりません。

自力でカットする(アクリルカッターなどで)んでは、何のためのレーザーカッターなのかわからないです😰

この日はゴミと化したアクリサンデーMRを持って帰りました。

レーザーカッターとの戦い #2

翌日、めげずにまたカインズ工房に向かいます。

(年末で時間があったので助かりました💦)

前日の失敗を糧に、この日はいくつか学習してきました。

(trotecのブログ等を読み込んできたのです)

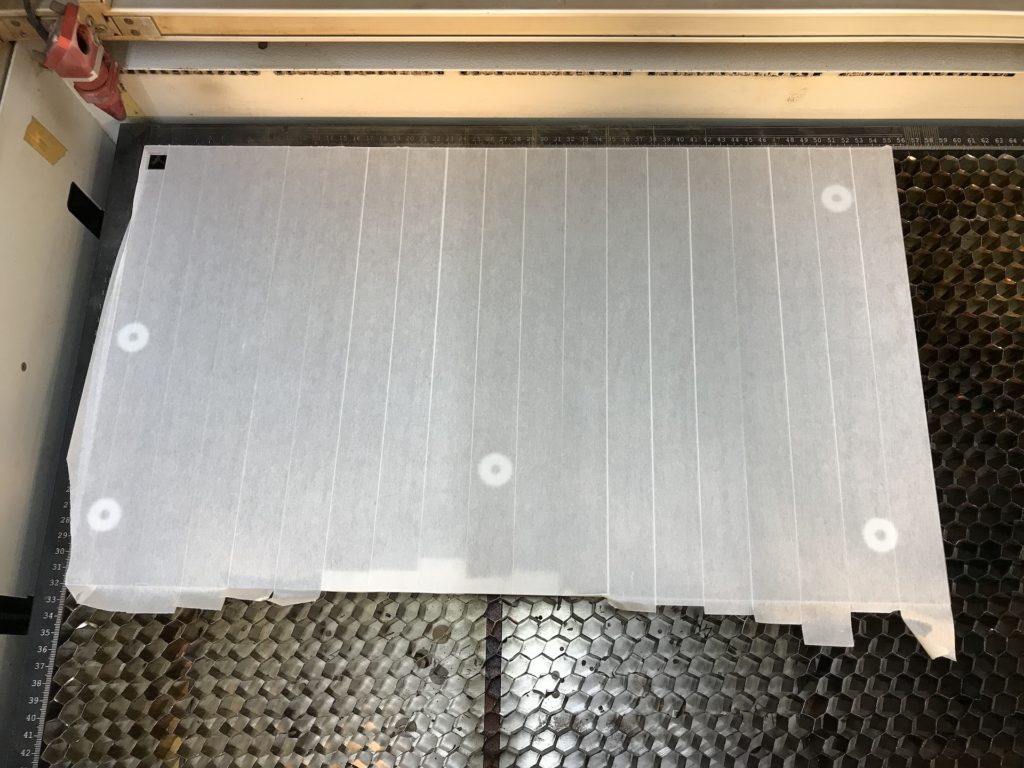

1. アクリル板の切削面(レーザーが当たる面)にマスキングテープを貼る。

昨日の失敗アクリル板の白い曇りはレーザーによる焦げでした。

アクリル板に保護紙が付いている場合は、保護紙のままカットすれば良いそうなのですが、フィルムやビニールなどで保護されている場合は剥がしてマスキングテープや付箋紙に張り替えたほうが良いそうです。

see: https://trotec-m.blogspot.com/2015/08/speedy300.html

この日はアクリル板と一緒にマスキングテープを購入し、切削面に貼りました。

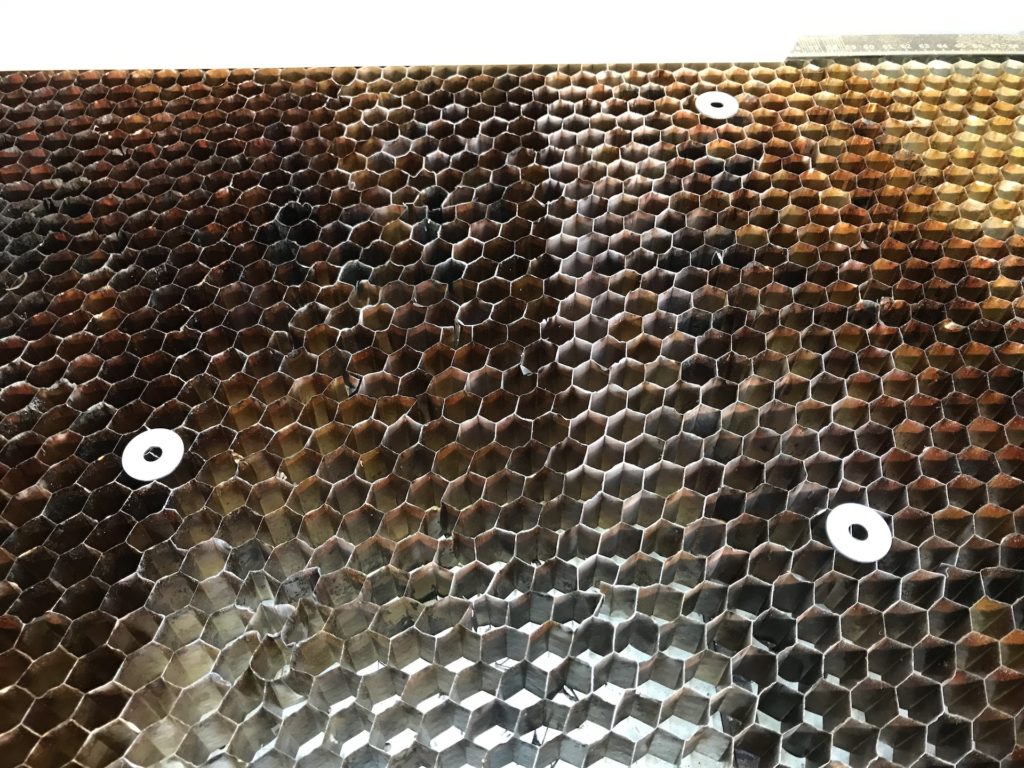

2. アクリル板とハニカムテーブルの間にゲタを置く。

2〜3mmのゲタを置くことで、テーブルからの反射による焼け焦げの低減になるそうです。

ゲタとして、暑さ2〜3mmのスペーサーを購入し、ハニカムテーブルに並べました。

3. パラメータをアクリル・キャスト板3mmに最適化する。

とにかくこれが一番大事です。

上記の trotecのブログ 等を参考に、パラメータを下記のように設定しました。

| 設定 | 値 |

|---|---|

| color | 赤 |

| プロセス | カット |

| パワー | 100 |

| スピード | 0.6 |

| PPI/Hz(周波数) | 9000 |

| Passes(カット回数) | 1 |

| Air Assist | オン |

| Z-Offset(焦点をぼかすために使う) | 0.0 |

材料は Plastic -> Acrylic を選択です。

4. 小さいテスト部品でテストカットを行う。

キースイッチ穴くらいの大きさの四角をまずは切ってみました。

貫通しているので大丈夫そうです👍

さて、切削リベンジです。

レーザーカッターは、カットは早くてパスの多いケースのトップでも2分くらいで終わるのですが、その後のファンが停止するまで少し時間がかかります。

蓋を開けるのにファンの停止を待つことが推奨されているので、1ジョブ毎にちゃんとカットされているか確認するよりは、続けてカットしてしまいたい気持ちになります(時間貸しということもあり)。

この日はその怠惰な気持ちに負けて確認せずに続けてトップ3枚ボトム3枚を切り出しました。

(1ジョブづつ確認していればアクリル板も無駄にはならなかったのですが…)

結果として、半分くらいは貫通していたのですが、残り半分が貫通しておらず、またアクリサンデーMR板がゴミと化しました。。。

レーザーカッターとの戦い #3

もうこうなったら意地です。

年明けて2日、再度カインズ工房に行きました。(いい加減店員さんにマークされそうです💦)

アクリル板も再購入です。

アクリサンデーMR板は連日私がゴミにしてしまったので小さいサイズしかなくなっていました。

致し方無いので、アクリサンデーMR(小)クリア2枚と乳白色のアクリサンデーを購入しました。

先日なぜ切れなかったのかを考えると、アクリル板は熱で溶かしてカットするので、恐らく、スピードが早すぎるか周波数が足りないか、です。

※ 周波数が高いと温度が高くなります。よって、アクリルの断面を滑らかにしたい場合は周波数を高く、木材などを焦がさないようにカットしたい場合は周波数を低く設定すると良いそうです。

もしくは、パス回数を増やす、という手も考えられそうです。

(trotec speedy300 でのアクリル・カットの事例はパス1回で済んでいるものが多かったので、あまり必要無さそうですが…)

と考えつつカインズ工房の使い方マニュアルをめくっていたら、最終ページに材料別のオススメ・パラメータが載っていました。

アクリル・キャスト3mm を見ると、備考のところに

「たまにカットできないのでスピード 0.5の方が良い」

との注意書きが・・・😱

何ということでしょう… マニュアルはきとんと読むものですね💦

先日の失敗作はスピード 0.6でカットしていました。。。

私が購入したのはアクリル・キャスト3mmの中でも、ハードコートされたアクリサンデーMRなので、スピード 0.4でカットすることにしました。

最終パラメータはこちらです。

| 設定 | 値 |

|---|---|

| color | 赤 |

| プロセス | カット |

| パワー | 100 |

| スピード | 0.4 |

| PPI/Hz(周波数) | 9000 |

| Passes(カット回数) | 1 |

| Air Assist | オン |

| Z-Offset(焦点をぼかすために使う) | 0.0 |

材料は Plastic -> Acrylic を選択です。

更に、もう失敗したくないので裏面もマスキングテープで保護しました。

これでようやく全て貫通したケースを作ることができました🌠

※ カット中に結構発火があったので(発火があるとカットがずれたりする)、裏面マスキングテープは少し考えものかもしれません。。。

失敗作と比べるとこんな感じです💦

ようやくキーボード作成が先に進みそうです。

まとめ

下調べは大事ですね。。。

レーザーカッターはパラメータが命。